DX事例と工場見学について

・Jマテ.カッパープロダクツでは、産学官金連携による「地産地消のDX」推進と地域共創 として地域金融機関と連携した「DX宣言」の発信とコミュニティ形成 を推進しております。DXセレクション2024優良事例選出による地域への波及を目的に成功・失敗事例を隠さず公開する工場見学の実施しています。

具体的には、「地産地消のDX」を掲げ、金融や行政と連携して地域全体のDX推進を牽引しています。自社のノウハウを地域資源と捉え、工場見学やセミナーを通じて成功・失敗事例をオープンに共有。システム導入ありきではなく、課題解決のプロセスを見せることで、地域中小企業のDXへの心理的ハードルを下げ、共創関係を築いています。

地産地消のDXについての裏側はコチラから

第四北越銀行が2024年4月より開始している「DX宣言策定支援サービス」の1周年記念イベント(2025年5月新潟市)において、Jマテは県内の先進事例として登壇しました。これを契機に2025年7月に希望企業を対象とした工場見学会が実現しました。

2025年2月27日、上越地域のものづくりの企業でつくる上越技術研究会の皆様を当社にお迎えし、当社クビキ工場にて工場見学会および意見交換会を開催しました。

2024年11月01日付のアステリア株式会社(本社:東京都渋谷区、代表取締役社長:平野洋一郎、証券コード:3853、以下 アステリア)プレスリリースにて弊社の取組が紹介されました。弊社の取組として、プログラミング知識がなくてもノーコードでアプリを作成できることからPlatio導入を推進し、在庫管理システムを構築。「入出庫管理アプリ」を作成し、当社取引先への運用を開始した内容となります

2024年8月29日、上越ニュービジネス研究会の11社21名の皆様を当社にお迎えし、「工場見学会および意見交換会」を実施いたしました。

5.DX事例について

- 今までの当社DX推進事例について随時更新していきます。

事例1

製造の

タスクシフト

クビキ工場における「製造のタスクシフト」と朝の立ち上げ改善

※年間休日増加(115日→120日)に伴い生産性向上が急務

※第2加工課が工場全体の残業時間の43%を占める

※朝の機械立ち上げ遅れと日勤・夜勤の業務バランスの偏りが課題

【説明】 年間休日増加と多様な働き方に対応するため、生産性向上が求められました。残業時間の多い第2加工課で、医療業界の概念を応用した「製造のタスクシフト」を実施。これまで日勤者が行っていた日報処理、給油、切粉除去などを、夜勤終了時間帯(25時〜26時)へ移管し、朝の立ち上げを改善しました。

-

日勤者の日報処理時間を282分から177分へ大幅に削減

-

定時内生産目標達成率(星取率)が52%から96%へ向上

-

動画マニュアルとOPL作成により属人化を解消し標準化

事例2

スマホアプリ

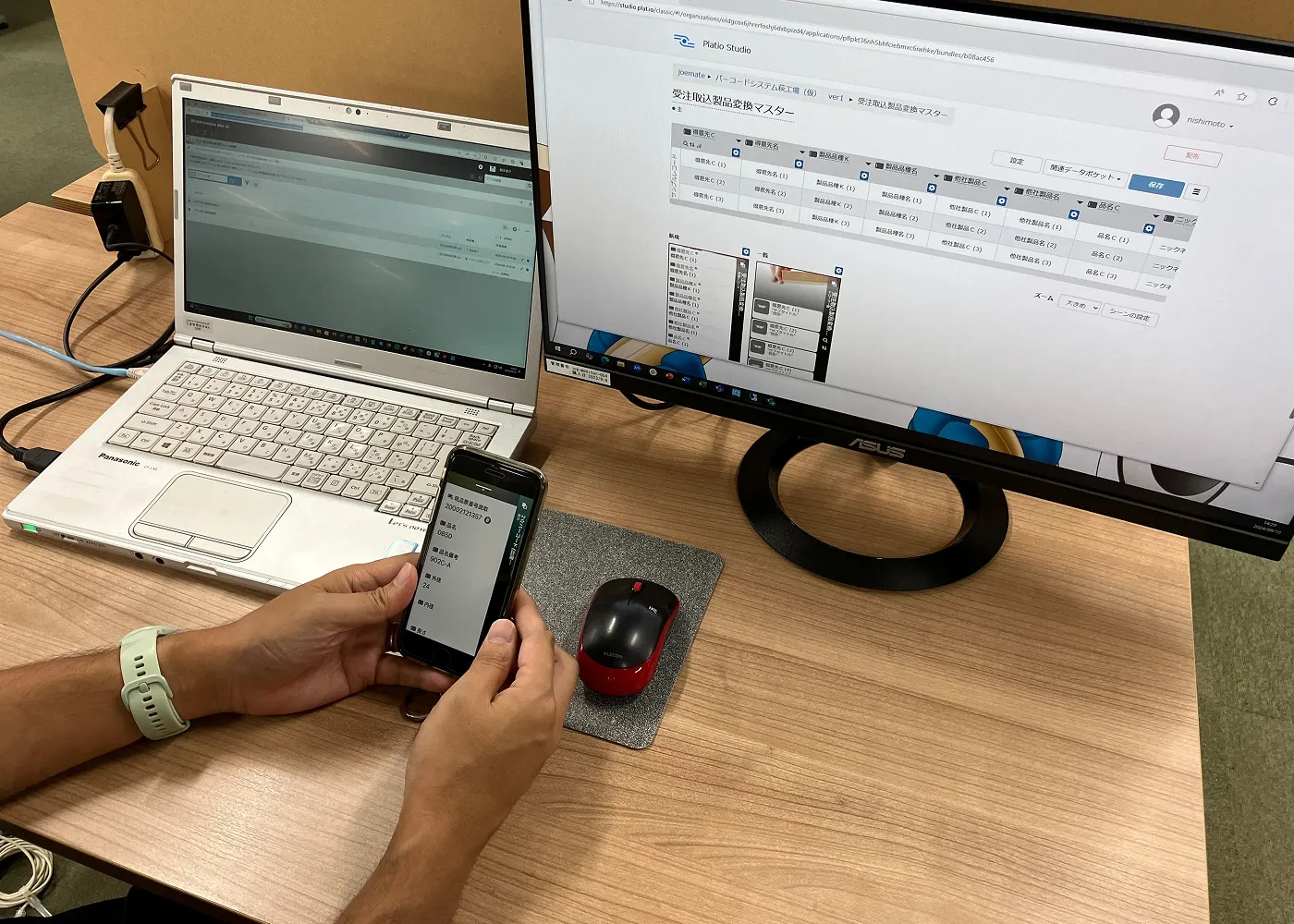

ノーコードツール「Platio」を活用した消耗品在庫管理アプリの内製化

※2S巡視で消耗品(チップ)の在庫管理不備が発覚

※Excel・マクロ文化が強く、新システム導入が難航

※現場で使いやすいスマホアプリを短期間で自社開発

【説明】 消耗品の在庫切れや過剰在庫が課題となっていたため、ノーコードツール「Platio」を導入し、プログラミング不要で在庫管理アプリを内製化しました。棚に設置したQRコードをスマホで読み取るだけで出庫入力が完了する仕組みを構築。アプリ開発より、現場ルール策定や運用準備に注力し、スムーズな定着を実現しました。

-

180種類の消耗品(チップ)の在庫状況を見える化

-

6タッチ・15秒で入力完了する簡易な操作性を実現

-

開発工数38時間のうち8割を運用準備と仕組み構築に投入

事例3

DX推進チーム

社長直轄の全部署横断型DX推進プロジェクトチームの結成

※DX専任部署を設けず各部署から選抜したメンバーで構成

※全体最適を俯瞰できる生産管理部が推進リーダーを担当

※トップダウンの意思決定とボトムアップの改善を融合

【説明】 DX推進のため、社長をトップに各部署から選抜された24名による横断型プロジェクトチームを発足。全体最適視点を持つ生産管理部がリーダーとなり、経営層の迅速な意思決定と現場担当者による課題解決を両立する体制を構築しました。これにより、縦割り組織の弊害を解消し、全社員が「自分事」として取り組む組織風土への変革を図りました。

-

発足当初21名、2025年現在は24名体制で全社的な活動を展開

-

生産管理部が調整役となり営業・製造・間接部門を連携

-

経営と現場の双方向アプローチで実行スピードを向上

事例4

動画マニュアル

生成AIと動画マニュアルによる技術伝承と教育工数の削減

※外国人実習生への技術指導と言語の壁が大きな課題

※熟練者の「カン・コツ」が属人化し標準化が困難

※従来の手順書作成や指導に多大な時間を要していた

【説明】 外国人実習生への指導における言語の壁や熟練者の技術伝承が課題でした。そこで生成AIを活用し、動画マニュアルを内製化。熟練者の暗黙知を数値化・言語化して映像化し、さらにインドネシア語への翻訳や音声合成もAIで実施。作成工数を約86%削減しながら、誰でも同じ品質で作業ができる教育環境を整備しました。

-

マニュアル作成時間を9000分から1275分へ大幅短縮

-

インドネシア語対応と音声合成で実習生の理解度向上

-

指導者の負担軽減と新人の早期戦力化を実現

事例5

推進当初の目標

間接部門から始めたRPA導入と初年度1000時間削減

※社長就任を機にスモールスタートでDXを本格始動

※製造現場ではなく効果が見えやすい間接部門から着手

※初年度の必達目標として「年間1000時間削減」を設定

【説明】 労働人口減少への危機感から、2022年4月の社長就任を機にDXを始動。抵抗の強い製造現場よりも先に、総務や経理などの間接部門を対象にRPAを導入しました。各部署から選抜されたメンバーでチームを結成し、自分たちの定型業務を自動化。成功体験を積み重ねることで、社内のDXに対する意識変革と浸透を図りました。

-

初年度目標の年間1000時間削減を達成し成功体験を共有

-

「仕事を奪われる」という不安を払拭しRPAの有用性を周知

-

この成果が新潟県内上越地域初のDX認定取得へ繋がった

事例6

地産地消のDX

産学官金連携による「地産地消のDX」推進と地域共創

※地域金融機関と連携した「DX宣言」とコミュニティ形成

※地元製造業発のITベンダーと共同でシステムを開発

※工場見学やセミナーを通じたノウハウの地域還元

【説明】 Jマテは「地産地消のDX」をテーマに、地域金融機関、行政、地元ITベンダーと連携。自社の成功・失敗事例を公開する工場見学や、地元企業とのシステム共同開発を通じて、リソースが限られる地方中小企業でも実践可能なDXモデルを地域全体へ広める活動を展開しています。

-

地元企業と共同開発した購買・図面管理システムの導入

-

DXセレクション2024優良事例選出による地域への波及

-

年間62社・141名を受け入れる工場見学で知見を共有

事例7

カイゼンとデジタル

改善研究会を通じた現場主導のデジタル化と人材育成の推進

※2ヶ月に1回の発表会で改善成果を共有しモチベーション向上

※無駄を排除した標準作業を確立してからシステムを導入

※デジタル技術活用による改善の定着と「守り」のDX推進

【説明】 2ヶ月に1回「改善研究会」を開催し、現場主導の改善活動を発表・共有しています。まずアナログで業務の無駄を徹底的に排除・標準化し、そのプロセスにデジタル技術を導入する手順を徹底。これにより、真に現場に役立つDXを推進し、社員の課題解決能力向上と改善文化の醸成を実現しています。

-

現状分析から標準化までのプロセスを徹底し手戻りを防止

-

発表会を通じた成功体験の共有で社員の意識を変革

-

改善活動とデジタル化の融合で生産性と人材力を強化

事例8

デジタルの組合せ

-

AI-OCRとEDI連携による受注業務の自動化と工数削減

※紙やFAXによる注文確認・手入力・承認作業の負担が課題

※RPAとAI-OCRを組み合わせ、単純作業を自動化

※受注処理工程が多く、確認や判断に時間を要していた【説明】 営業部門の受注業務は、紙ベースの手入力、ダブルチェック、承認作業により工数が多大でした。そこで、AI-OCRで紙の注文をデータ化し、EDIと連携させてRPAに取り込む仕組みを構築。人の判断が不要なルーティン業務をロボットに任せることで、業務の標準化と効率化を実現しました。

-

受注処理にかかる月間工数を約39時間(年間468時間)削減

-

手作業による入力ミスやダブルチェックの負担を解消

-

人が行う業務を判断が必要なイレギュラー対応のみに集中

-

事例9

製造予測による

在庫削減

BIツールと製造予測AIによる在庫削減とデータドリブン経営

※鋳造品の在庫過多と加工品在庫のアンバランスが課題

※勘と経験頼りの生産計画からデータに基づく判断へ移行

※過去5年分のデータをAIに学習させ需要と生産を予測

【説明】 在庫適正化のため、BIツール(Tableau)と製造予測AIを導入。過去5年間の販売・製造・在庫データを可視化し、AIによる需要予測(精度70%)と連携させました。これにより、ベテランの勘に頼っていた従来の生産計画から脱却し、データに基づく迅速な意思決定を実現しました。

-

主要材質の在庫を100トン(約1億円規模)削減する目標を推進

-

予測精度70%を達成し製販会議での合意形成を迅速化

-

不動在庫の可視化と素材供給タイミングの最適化を実現

事例10

物流の

2024年問題

新潟運輸と連携した「物流の2024年問題」への対応と待機時間削減

※ドライバーによる手入力や長い待機時間が課題

※双方で年間1000時間の工数削減を目指す共同プロジェクトを発足

※EDIデータ連携による自動化と集荷・到着時間のルール化を実施

【説明】 物流の「2024年問題」に対応するため、新潟運輸と連携し出荷業務を改善。ドライバーが行っていた手入力作業をEDIデータ連携で自動化し、物流指示のフォーマットを統一しました。また、集荷・到着時間を固定化し、積み込みを優先するルールを導入。慢性化していた30分〜1時間の待機時間を大幅に短縮しました。

-

ドライバーの作業時間を1日30分短縮し、双方で計576時間を削減

-

EDI連携によりドライバーの手入力作業を廃止し負担を軽減

-

業種を超えた連携により地域物流の持続可能性を向上

事例11

産学連携

産学連携によるAI外観検査システムの共同研究と開発

※1日約3000個の目視検査による身体的・精神的負担が課題

※長岡工業高等専門学校と連携し低コストなシステムを開発

※2種類のAIを組み合わせ、人間とのダブルチェック体制を構築中

【説明】 製品の目視検査における判定のバラつきや作業負担を解消するため、長岡高専と共同でAIシステムを開発中。高額な専用機ではなく、市販カメラを活用した安価で汎用性の高いシステムを目指しています。「違和感判断AI」と「異常位置検知AI」の2種を組み合わせ、AIが検出した箇所を人が確認するダブルチェック体制の構築を進めています。

-

正常品の特徴を学習し異物を弾く「違和感判断AI」を開発中

-

不適合の部位を特定する「異常位置検知AI」を併用する案

-

安価なカメラの活用で中小企業でも導入可能な低コスト化を実現予定

事例12

脱マクロ

ノーコードツール

導入

ローコードツール「Forguncy」によるツーリングリストのアプリ化

※20年以上前のレガシーシステムとテキストファイル管理が課題

※データが散在し、検索や活用が困難な「2025年の崖」リスク

※ITベンダーに依存せず、社内リソースでシステムを刷新したい

【説明】 加工工具情報(ツーリングリスト)が約7850件のテキストファイルで管理され、検索・更新が困難でした。そこでローコードツール「Forguncy」を導入し、約20年分のデータをデータベース化。タブレット等から即座に検索・閲覧できるアプリを社内リソースで内製開発しました。紙との併用から始め、レガシーシステム脱却の足掛かりとしました。

-

段取り担当者の移動・報告時間を月間505分削減する見込み

-

過去20年分(7850件)の加工データをデータベースに統合

-

マクロ依存からの脱却と社内開発体制の強化を実現

6.DX工場見学について

- DXの工場見学について現在、個社でのDXの工場見学は行っておりません。(個別要望があれば1泊2日にて有償にて受け付けますのでご相談ください)

- 業界団体、行政、銀行経由での工場見学のみ不定期開催となっております。

詳しくは、jcpnrcontact@joemate.co.jp まで連絡をください。